Напыление, плазматрон, плазменное напыление, установка плазменного напыления, газопламенное напыление, металлизация, металлизатор, газотермическое напыление, плазменные покрытия, дозатор порошковых материалов, плазмотрон ПП-25, источник питания ИПН 160/600, УПУ-3Д, комплекс плазменного напыления, напыление керамических покрытий, газопламенная горелка Castodyn-8000, термоэлектрический генератор, керамическое покрытие, жаростойкое покрытие, износостойкое покрытие, ремонт ГПА, горелка для наплавки, дробеструйная обработка, дробеструйная камера, пескоструйная обработка, дробеструйный пистолет, механическая обработка газотермических покрытий, мобильная шлифовальная головка, контроль качества газотермических покрытий, переносной твердомер ЭЛИТ-2Д.

г. Екатеринбург тел: 8-902-87-601-91, 8 (343) 348-75-21

e-mail: 120167@bk.ru

plasma.y1.ru

Распечатать

Загрузить текст в Word-формате (18.9 Mb)

Для реализации процесса нанесения газотермических покрытий разработано оборудование, материалы и технологии. Наиболее широкое применение получили плазменный и газопламенный методы нанесения покрытий, где источником тепла служит электрический ток и ацетиленокислородное пламя соответственно

1.Плазменный метод нанесения покрытий

1.1.Сущность метода.

Источником высокой температуры при плазменном методе является плазменная струя, которая образуется в специальных горелках - плазмотронах. К плазмотрону (Рис.1) подводят электрический ток от специализированного источника питания. При этом через отверстие в аноде выполненного в виде медного сопла, пропускают инертный газ. При возбуждении электрической дуги между вольфрамовым катодом и медным анодом происходит ионизация газа, и образование плазменной струи. Скорость истечения ионизированного газа из сопла плазмотрона составляет 350-400 м/сек, а температура достигает 55000 °С. Напыляемый материал в виде порошка, размером частиц 40-160 мкм, вводится в струю плазмы при помощи транспортирующего газа и устройства дозированной подачи порошка - дозатора (Рис.2). Скорость частиц напыляемого материала в струе, при подлете к напыляемой поверхности достигает 80-100 м/сек. При соударении с поверхностью детали, разогретые до пластического состояния частицы напыляемого порошка, заполняют неровности (шероховатость) на её поверхности, и при остывании образуют якорное зацепление с телом детали. Последующее нанесение частиц порошка образует толщину наносимого слоя, таким образом, формируется достаточно плотное и равномерное покрытие. Шероховатость на поверхности детали создают искусственно, путем осуществления друбеструйной обработки ее поверхности или нарезанием рваной резьбы. Возможность регулирования тепловой мощности плазменной струи позволяет использовать это оборудование как для напыления тугоплавких, так и легкоплавких материалов. Отечественными предприятиями выпускается более 150 наименований порошковых материалов для напыления. Процесс плазменного напыления применим для ремонта и нанесения износостойких покрытий на трущиеся поверхности тел вращения, плоских деталей со сложной геометрической формой. Широкое применение технология плазменного напыления находит в теплоэнергетике и металлургии. Таким способом восстанавливают лопатки турбин, изложницы, автоклавы, шнеки, подшипники скольжения.

1.2.Комплекс плазменного напыления.

Для реализации технологического процесса создан комплекс плазменного напыления (Рис.3), который выполнен на базе установки плазменного напыления и поставляется заказчику на единой переносной платформе. Комплекс включает в себя все необходимое оборудование для нанесения любых покрытий. Вес комплекса не более 1200 кг, потребляемая мощность до 40 кВт. Имеет автономную систему по газовому и водяному снабжению, что позволяет, при восстановлении уникальных крупногабаритных деталей, транспортировать его к месту нанесения покрытий.

1.2.1.Назначение и область применения.Комплекс предназначен для нанесения износостойких, фрикционных, изоляционных и других специальных покрытий на наружные и внутренние поверхности деталей методом плазменного напыления порошковых материалов. В качестве плазмообразующих газов используются аргон и смесь аргона с водородом.

Рис.1. Плазмотрон.

Рис.2. Дозатор порошковых материалов.

Рис.3. Комплекс плазменного напыления.

| Наименование параметра | Значение |

| Габаритные размеры комплекса Д×Ш×В, мм | 2500×1500×1700 |

| Вес комплекса, кг | не более 1200 |

| Толщина напыляемых покрытий, мм | 0,05-5,0 |

| Прочность сцепления напыленного покрытия с подложкой для металлических покрытий, МПа | до 100 |

| Фракция напыляемых порошковых материалов, мкм | 40-160 |

| Напыляемые материалы | металлы, керамика |

| Регулирование тока дуги плазмотрона | плавное |

| Пределы регулирования тока плазмотрона, А | 200-400 |

| Пределы регулирования напряжения плазмотрона, В | 30-70 |

| Номинальная мощность плазмотрона, кВт | 25 |

| Максимально потребляемая мощность комплекса, кВт | 40 |

| Напряжение питания комплекса, В | 380´3+1´0 |

| Плазмообразующие газы и смеси | аргон + водород |

| Расход плазмообразующих газов, куб.м/час | 0,9-1,5 |

| Система охлаждения водой по замкнутому контру | автономная |

| Расход охлаждающей воды, л/мин | 6-10 |

| Давление воды в системе охлаждения, кгс/кв.см | 3,0-4,5 |

| Производительность напыления, кг/час: | |

| керамика (окислы металлов) | 2 |

| металлы | 4 |

1.2.3.Комплектация.

В комплект поставки комплекса входят следующие агрегаты:

- шкаф управления;

- специализированный источник питания;

- плазмотрон с комплектом ЗиП;

- дозатор порошковых материалов;

- баллоны с газом аргон и водород;

- автономная система охлаждения плазмотрона и источника питания;

- рампа для баллонов с газом;

- редукторы, шланги соединительные;

- платформа для размещения и транспортировки агрегатов комплекса;

- комплект технической документации.

1.2.4.Примеры применения.

Применение процесса плазменного напыления определяется задачами производства. С помощью технологического процесса и комплекса плазменного напыления выполнены следующие работы по нанесению металлических и керамических покрытий:

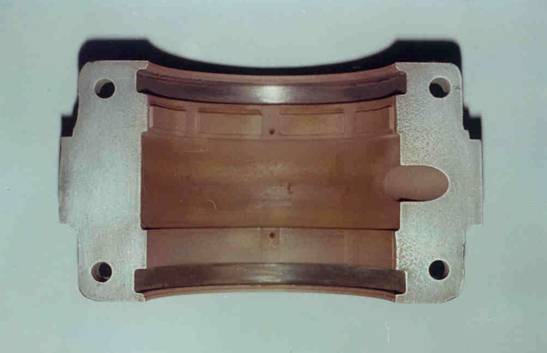

-чугунную обойму подшипников скольжения перед заливкой баббитом подвергают предварительному лужению. Эта операция не позволяет обеспечить необходимого и гарантированного сцепления заливаемого баббитового вкладыша с чугунным основанием. Предложено следующее решение: на чугунное основание перед лужением производить напыление бронзового покрытия. Напыленное покрытие имеет хорошее сцепление с чугунным основанием, отлично облуживается и, тем самым, обеспечивает высокое качество при заливке подшипников баббитом (Рис.4). Технология внедрена на Рефтинской ГРЭС, Ново-Свердловской ТЭЦ и ПТП «Сургутгазэнергоремонт».

-при эксплуатации подшипников скольжения наблюдается значительный износ баббитового вкладыша. Для ремонта подшипников требуется выплавление оставшегося баббитового слоя и последующая заливка нового. Разработана технология восстановления геометрических размеров баббитового вкладыша путем напыления порошковой смеси, состоящей из порошка баббита и твердой смазки. В зависимости от износа толщина напыленного слоя варьируется от 0,1 до 5,0 мм. Использование покрытия из такой смеси порошковых материалов позволяет снизить коэффициент трения скольжения. Особенно в момент пуска, когда отсутствует смазка (масляный клин) в зазоре узла вал-подшипник скольжения. Тем самым удалось увеличить время межремонтного цикла агрегата. Технология внедрена на Кармановской ГРЭС, Рефтинской ГРЭС, ПТП «Сургутгазэнергоремонт».

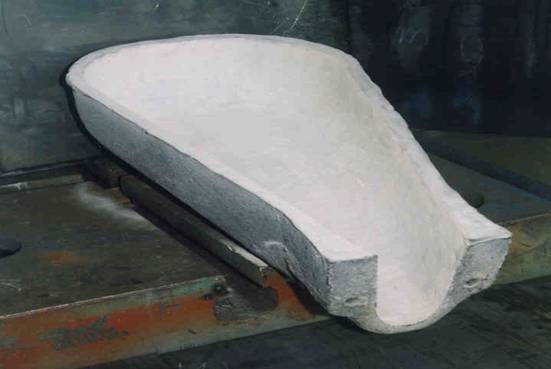

-при плавке и последующем разливе цветных металлов наблюдается активный износ приёмных воронок и изложниц, изготовленных из чугуна. С целью увеличения срока службы изложниц и приемных воронок предложено на рабочую поверхность изделий наносить жаростойкое покрытие из керамических материалов ZrO2 или Al2O3. Это позволило не только в несколько раз увеличить их срок службы, но и значительно снизить процент примесей в выплавляемом металле (Рис.5), (Рис.6).

Рис.4. Чугунный подшипник с напылённым бронзовым покрытием.

Рис.5. Чугунная изложница с напылённым керамическим покрытием.

Рис.6. Приемная воронка для разлива металла в изложницы.

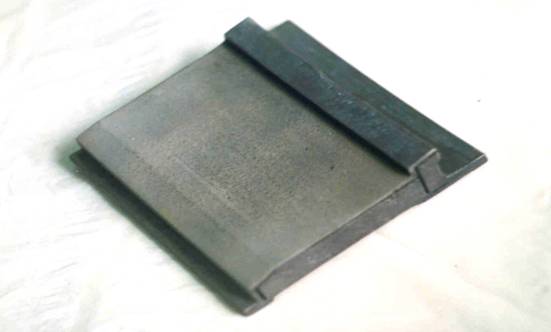

-при производстве асбоцементных труб для раскроя сырого асбоцементного полотна применяют вращающиеся (самозатачивающиеся) дисковые ножи. Напыление режущей кромки ножей износостойким материалом с добавками карбидов металлов позволило увеличить срок службы режущего дискового инструмента в три раза. Технология внедрена на Сухоложском асбоцементном заводе.

-в процессе длительной эксплуатации ГПА (газоперекачивающий агрегат) зазоры между торцами лопаток и внутренней поверхностью статора увеличиваются и, как следствие падает мощность и КПД турбины. Предложено нанести на вкладыши (сегменты) образующие внутреннюю цилиндрическую поверхность статора турбины жаростойкое прирабатывающееся покрытие (Рис.7).

Рис.7. Вкладыш статора ГПА.

Тем самым уменьшить величину зазора между лопатками ротора и корпусом статора. При задевании торцами лопаток поверхности нанесенного покрытия последнее удаляется (прирабатывается), что способствует сохранению геометрии лопатки. При этом теплофизические характеристики покрытия равнозначны характеристикам металла, из которого изготовлен статор. Работы выполнены для Турбомоторного завода г.Екатеринбург.

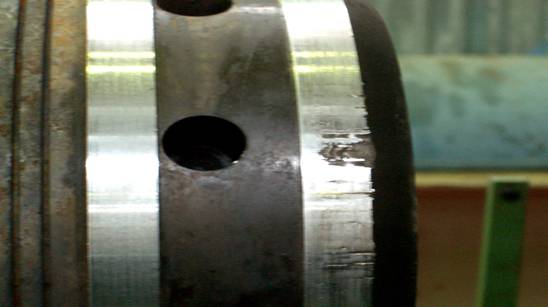

-осуществлён ремонт (восстановление) опорных посадочных мест вала нагнетателя центробежного газового насоса ЦБН 370-18-1 (Рис.8). Работы проводились на рембазе РТУ«Сургутгазэнергоремонт» г.Тюмень и ООО«Тюментрансгазремонт» г.Краснотурьинск. По условиям технического задания толщина покрытия составляет 0,5 мм, твердость наносимого материала соответствует твёрдости металла вала. Обработка покрытия осуществлялась в токарном станке.

Рис.8. Вал нагнетателя ЦБН 370-18-1.

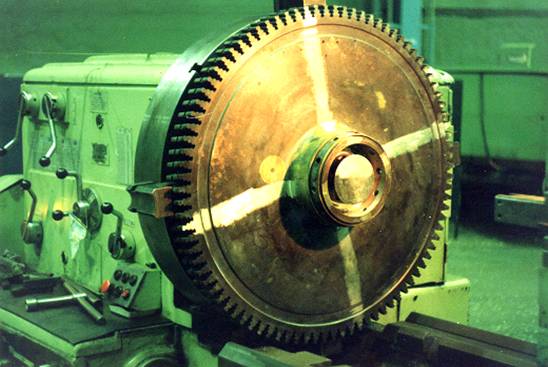

-произведёно восстановление геометрических размеров посадочного места ступицы (Рис.9) под насадку рабочего колеса (Рис.10) и восстановление размера диаметра опорных шеек вала ротора ТВД ГТК 10-4 (Рис.11).

Рис.9. Посадочное место ступицы вала.

Рис.10. Рабочее колесо агрегата.

Рис.11. Вал ротора ТВД ГТК 10-4.

-произведено напыление износостойкого, жаростойкого металлического покрытия на рабочую поверхность лопатки первой ступени ТВД турбоагрегата ГТН-16 методом плазменного напыления (Рис.12).

Рис.12. Лопатка первой ступени ТВД.

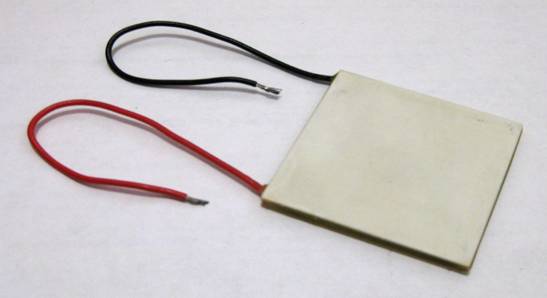

-при производстве термоэлектрических батарей необходимо обеспечить уверенный электрический контакт в цепи последовательно соединенных полупроводниковых элементов. Материал, из которого изготовлены полупроводниковые элементы плохо поддаётся лужению. Механическое крепление проводников к полупроводнику невозможно вследствие низких прочностных характеристик последнего. Предложено сформировать электрическую цепь путем нанесения многослойного покрытия методом плазменного напыления. Количество слоёв покрытия позволяет увеличивать поперечное сечение сформированного электрического проводника, добиваясь максимально возможного тока при наименьшей массе проводника.

Рис.13. Термоэлектрический элемент.